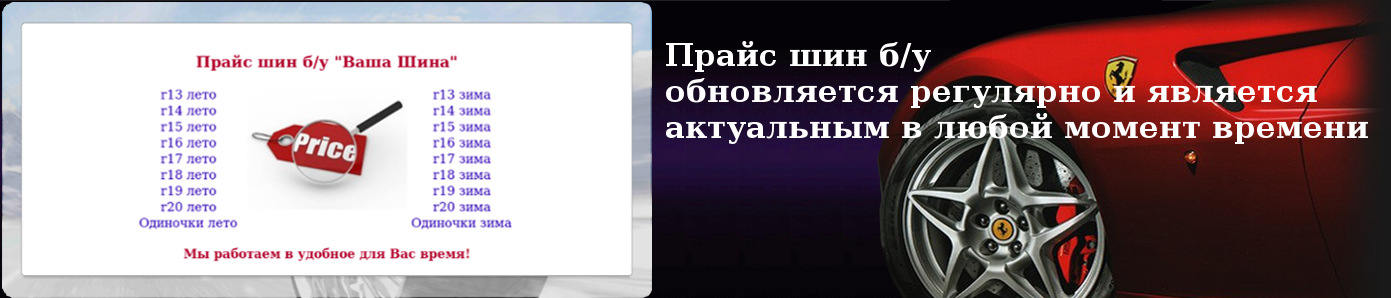

Прайс шин б/у обновляем регулярно, но ПО НАЛИЧИЮ ЗВОНИТЕ! Скинем фото заинтересовавшей позиции. Отправим в Ваш регион транспортной компанией. Если у Вас есть ненужные шины любого размера пригодные к эксплуатации, Вы можете их продать нам, или обменять на выбранные. Вам это будет выгоднее чем просто их хранить. Помните! Резина имеет свойство трескаться!

Секреты шиноварения

Любое серьезное производство содержит много тайн и тонкостей. Сложные технологии и отдельные нюансы образуют целый мир, который для непосвященных практически закрыт. Нетрудно узнать, где находится предприятие, кто его директор, и даже каково количество выпускаемой продукции. Однако сами работы по выпуску тех же шин неизвестны широкой публике.

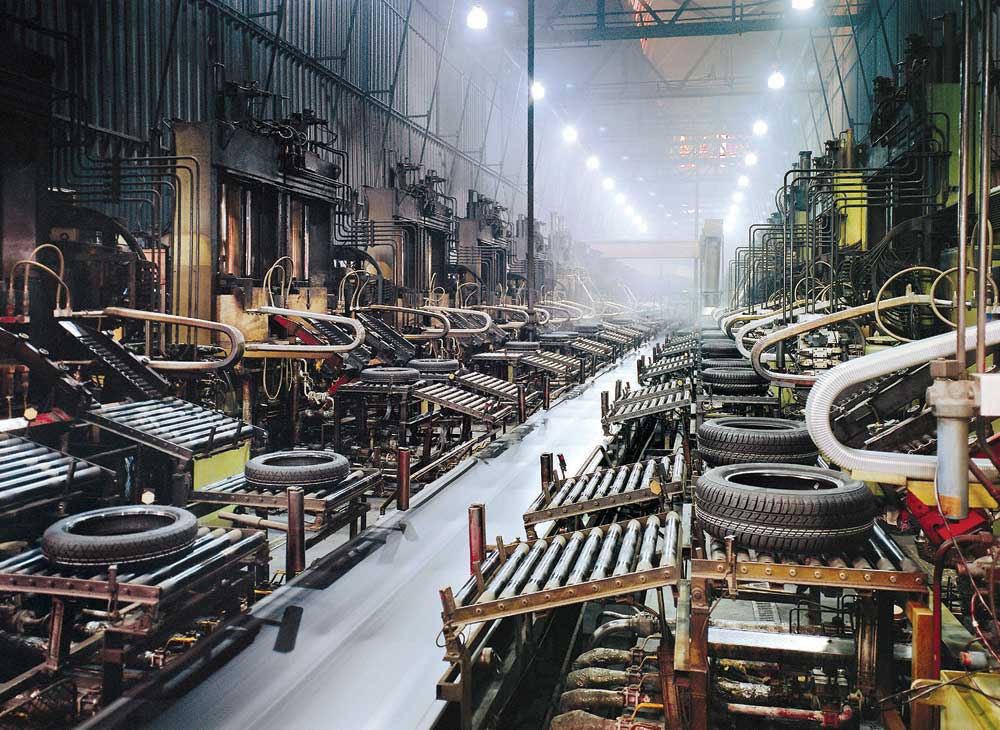

Завод

• Первым из производственных объектов на шинном заводе выступает цех перемешивания. В нем готовят те смеси, которые позже будут использованы в процессе производства. На первом шаге перемешивают резиновые компоненты (природный и синтезированный каучук). Вторая стадия сопровождается добавлением прочих компонентов и специализированных добавок. Точное содержание вводимых на обоих шагах веществ и их пропорции определяются заблаговременно, с привлечением опытных технологов. Любой компонент скрупулезно взвешивает оператор, а затем с его поста по конвейеру заготовки уезжают в печь специальной конструкции.

• Первым из производственных объектов на шинном заводе выступает цех перемешивания. В нем готовят те смеси, которые позже будут использованы в процессе производства. На первом шаге перемешивают резиновые компоненты (природный и синтезированный каучук). Вторая стадия сопровождается добавлением прочих компонентов и специализированных добавок. Точное содержание вводимых на обоих шагах веществ и их пропорции определяются заблаговременно, с привлечением опытных технологов. Любой компонент скрупулезно взвешивает оператор, а затем с его поста по конвейеру заготовки уезжают в печь специальной конструкции.

Разумеется, это не те печи, при помощи которых плавят металлы. Но все равно они выглядят внушительно и создают характерную атмосферу. Цех перемешивания за день может выпустить до 800 тонн заготовок. Из него они выходят в виде ленты, разрезаемой на участки той или иной длины. Нарезанные изделия выкладывают на паллеты. Дальнейшее перемещение и хранение на складе полностью автоматизировано. Чтобы получить смесь того или иного состава, требуется только избрать соответствующую позицию в базе данных. Все остальное система сделает сама.

Но на смешивании процесс производства шины не останавливается. Далее идет другая производственная линия, где обрезинивают корд. На этой площадке корд из стали и специальных тканей, протягиваемый между барабанами, заливают снаружи горячей резиной. Особый нож на выходе разрезает заготовки на фрагменты требуемой длины. Кроме внутреннего и текстильного слоев, на этом участке занимаются производством брекерных структур различного типа. Готовый продукт передается дальше по конвейеру на сборочный участок.

После сборки наступает время изготовления протектора. К экструдеру подводят ленту смеси, и затем шнековое устройство проводит ленточную заготовку через шаблон. Когда лента прошла через шаблон, тело протектора проходит в охладительный механизм. Помимо отвода тепла, он маркирует и покрывается цементом особой рецептуры. Когда покрытие нанесено, протектор нарезают. Специализированное оборудование тщательно следит за тем, чтобы участки протектора имели строго определенную длину. Важно: лента нарезается под углом. Такое решение не случайно — в дальнейшем при создании шины удается соединять начальные и конечные участки протектора с нахлестом. Какие-либо видимые швы при этом отсутствуют. Как только ленты протектора автоматически переложены в особую тележку, перекатывающуюся к сборочному станку, работа на этом этапе заканчивается.

• Все это делают не случайно, а с целью исключить слипания готовых частей шины. Похожим методом делают и боковые части шин. Их продавливают в виде ленты через тот самый экструдер. Но есть и нюансы. Так, готовые смеси для боковых частей шины несколько иные, чем для основной части. Кроме того, боковины не нарезают, а свивают в особые барабаны. Каждый картуш имеет длину 80 м.

• Все это делают не случайно, а с целью исключить слипания готовых частей шины. Похожим методом делают и боковые части шин. Их продавливают в виде ленты через тот самый экструдер. Но есть и нюансы. Так, готовые смеси для боковых частей шины несколько иные, чем для основной части. Кроме того, боковины не нарезают, а свивают в особые барабаны. Каждый картуш имеет длину 80 м.

Следующий шаг — изготовление бортовых колец, которые выступают в качестве ребер жесткости. Чтобы сделать бортовые кольца, на шинных заводах работает по 10 гигантских барабанов. Через них проходит огромное количество стальной проволоки. Технология скорее напоминает старые версии ткацких станков. Проволоку складывают в пучки, сортируемые по толщине и жесткости. После необходимой обработки пучки обрезинивают. Завершающим шагом оказывается скручивание в кольца и нанесение на сепараторы. В данном случае сепараторами выступают диски из пластмассы. Благодаря им сокращается опасность слипания готовых изделий, облегчается транспортировка и последующая сборка шин. За смену делается примерно 3500-3600 колец для борта.

Совмещение частей шины в готовую композицию - не менее важный шаг. Сначала берутся все компоненты, и из них готовится каркас. За внутренним слоем идет текстиль, а за ним — боковая лента. В завершение по краям замыкают бортовые кольца. Одновременно все компоненты прогревают и прокручивают. Воздействие закаточных роликов вместе с тепловым импульсом позволяет сделать конструкцию, по форме соответствующую шине.

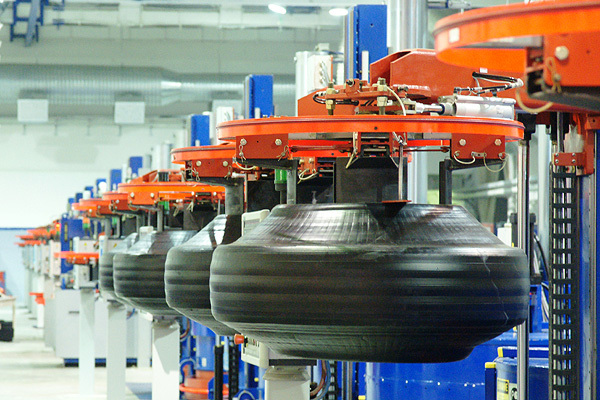

За смену оборудование собирает 650 каркасов. К ним добавляют требуемое согласно спецификации число брекерных слоев и некоторый объем протекторной ленты. Первоначально брекер и протектор стыкуют между собой, и только после этого на специальном станке их переносят на собранный каркас. Там их закрепление производится при помощи закаточных роликов. Далее приходит время вулканизации. Для нее используют так называемые прессы-вулканизаторы. Геометрия шины, боковые части, маркировка и рисунок протектора формируются при помощи сегментных форм, изготавливаемых в особом цехе. Распорка шин изнутри производится особыми вулканизационными диафрагмами. Чтобы сделать 1 шину для легковой автомашины, потребуется прогревать заготовку до 170 градусов на протяжении 10-15 минут. Одновременно создается давление 20 бар.

• Шины для грузового транспорта готовят при тех же самых условиях. Однако время производства составляет уже от 60 до 70 минут. Шинный завод располагает 252 прессами-вулканизаторами, в каждый входит 2 прессующие формы. Каждая вулканизационная линия — 30 прессов максимум. Повседневное обслуживание ее проводится 1 сотрудником. Специальная конфигурация оборудования позволяет максимально быстро заменить сегментные формы. Смена оснастки с перенастройкой на вулканизацию шин другого вида происходит за 20-40 минут.

• Шины для грузового транспорта готовят при тех же самых условиях. Однако время производства составляет уже от 60 до 70 минут. Шинный завод располагает 252 прессами-вулканизаторами, в каждый входит 2 прессующие формы. Каждая вулканизационная линия — 30 прессов максимум. Повседневное обслуживание ее проводится 1 сотрудником. Специальная конфигурация оборудования позволяет максимально быстро заменить сегментные формы. Смена оснастки с перенастройкой на вулканизацию шин другого вида происходит за 20-40 минут.

Следующий логический шаг — выходной контроль готового продукта. Его проводят обязательно, не вместо контроля за каждым этапом производства, а вместе с ним. После визуальной проверки приходит черед проверять шины на специализированном оборудовании. Оно позволяет установить, однородна ли продукция, нет ли биения в какой-либо плоскости. Дополнительно проводится ручная очистка, чтобы избавиться от резины, насыщающей каналы воздуховодов. При благоприятном результате шины передают на склад готовых изделий. Отбракованные на любой стадии изделия перевозят на участок грейдера. По мере возможности там ремонтируют проблемные шины. Если это вовсе невозможно сделать, их отправляют на переработку.

По авто

По авто Выкуп шин б/у

Выкуп шин б/у